Piping

Apa Perbedaan antara Casting dan Forging

Sebelum menjelaskan apa itu proses pengecoran (Casting) dan penempaan (Forging), serta karakteristik utama dari masing-masing proses tersebut, terlebih dahulu kita harus memperjelas sifat dari dua bahan utama yang biasa digunakan dalam proses ini—besi dan baja.

Besi (Fe) merupakan salah satu logam yang paling melimpah di kerak bumi, hanya dilampaui oleh aluminium (Al). Namun, besi murni (yang memiliki kemurnian lebih dari 9,5%) tidak memiliki banyak kegunaan dan seringkali memerlukan paduan, baik logam maupun non-logam, untuk memberikan sifat yang berbeda. Penting juga untuk diingat bahwa arti populer dari istilah “besi” tidak selalu mengacu pada unsur besi murni, melainkan biasanya pada besi paduan.

Ada banyak proses dalam pembuatan komponen dan produk logam. Proses fabrikasi logam meliputi pemotongan (cutting), pelipatan (folding), pengelasan (welding), permesinan (machining), pelubangan (punching), pengecapan (stamping), pencukuran (shearing), pengecoran (casting) dan penempaan (forging).

Berdasarkan tujuan penggunaan akhir bagian logam, prosedur yang berbeda menggunakan metode yang berbeda untuk menghasilkan bagian dengan kualitas tinggi. Baik kita bahas mana yang lebih efektif, mari kita simak perbedaan antara casting dan Forging.

Pemahaman

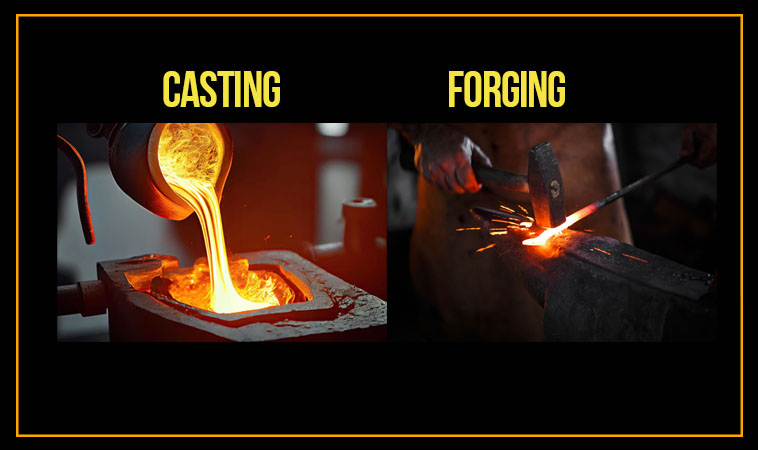

Dalam pembuatan komponen dan komponen logam, ada dua teknik populer yang banyak digunakan: casting dan forgin. Meskipun kedua metode tersebut melibatkan pembentukan logam menjadi bentuk yang diinginkan, keduanya merupakan proses yang berbeda secara mendasar dengan kelebihan dan kekurangan yang berbeda.

Dalam pengecoran, logam cair dituangkan ke dalam cetakan dan dibiarkan dingin dan mengeras menjadi bentuk yang diinginkan. Teknik ini biasa digunakan untuk menghasilkan bentuk kompleks yang sulit atau tidak mungkin dicapai dengan metode lain. Di sisi lain, penempaan melibatkan pemberian tekanan dan panas pada sepotong logam untuk membentuknya menjadi bentuk yang diinginkan. Metode ini dikenal menghasilkan komponen yang kuat dan tahan lama yang sering digunakan dalam aplikasi bertekanan tinggi.

Dalam postingan blog ini, kita akan mengeksplorasi perbedaan utama antara casting dan forging, serta kelebihan dan kekurangannya masing-masing. Kami juga akan membahas beberapa penerapan umum untuk setiap teknik dan memberikan wawasan tentang metode mana yang paling sesuai untuk kebutuhan spesifik manufaktur Anda.

Apa itu casting?

Pengecoran adalah metode dimana logam dipanaskan hingga cair. Kemudian menuangkan atau menyuntikkan logam cair ke dalam wadah cetakan untuk menciptakan bentuk yang diinginkan. Jika bentuk komponen berukuran sangat besar, proses pengecoran akan menguntungkan. Karena dengan menggunakan cetakan lebih mudah untuk mendapatkan bentuk jaring atau bagian berbentuk jaring yang serupa.

Terkadang biaya pemesinan dapat dihemat. Setelah logam mendingin menjadi bentuk akhir, kita dapat melakukan perawatan setelah pengecoran untuk hasil yang lebih presisi. Pekerja logam dapat menyelesaikan bagian tersebut dengan detail yang diminta dengan tangan atau melalui pemesinan lebih lanjut.

Proses pengecoran logam dapat diklasifikasikan berdasarkan jenis cetakan atau tekanan yang digunakan untuk mengisi cetakan dengan cairan logam cair.

Tergantung pada pemilihan paduan yang benar, Pengecoran dapat memanaskannya hingga suhu tertinggi. Kemudian dapatkan bahan penghasil kualitas lebih tinggi dengan kekuatan dan daya tahan lebih besar.

Dasar-dasar Casting adalah proses solidifikasi. Jadi, struktur mikronya bisa disetel dengan baik. Seperti struktur butir, transformasi fasa, dan presipitasi. Namun, cacat seperti penyusutan, retakan, dan segregasi juga terkait erat dengan pemadatan. Cacat ini dapat menyebabkan penurunan sifat mekanik. Perlakuan panas selanjutnya sering kali diperlukan untuk mengurangi tegangan sisa dan mengoptimalkan sifat mekanik.

Keuntungan Casting

Casting besi, atau pengecoran logam besi, juga memiliki sejumlah keuntungan yang membuatnya menjadi pilihan yang populer dalam berbagai aplikasi manufaktur dan konstruksi. Berikut beberapa di antaranya:

- Kekuatan dan Kekakuan: Besi cor memiliki kekuatan yang tinggi dan kekakuan yang baik, membuatnya ideal untuk digunakan dalam struktur yang membutuhkan dukungan yang kuat, seperti mesin, peralatan industri, dan struktur bangunan yang memerlukan kekakuan yang tinggi.

- Kemampuan Bentuk yang Fleksibel: Seperti beton cor, casting besi juga memungkinkan untuk menciptakan berbagai bentuk yang kompleks. Ini memungkinkan produsen untuk membuat produk dengan desain yang rumit dan detail yang halus.

- Tahan Lama dan Tahan Terhadap Korosi: Besi cor memiliki ketahanan terhadap korosi yang tinggi, terutama ketika dilengkapi dengan lapisan pelindung atau perlakuan permukaan khusus. Hal ini membuatnya cocok untuk digunakan dalam lingkungan yang keras dan tahan terhadap cuaca.

- Ketahanan terhadap Suhu Tinggi: Besi cor memiliki titik leleh yang tinggi, sehingga mampu menahan suhu tinggi tanpa mengalami deformasi atau kerusakan struktural. Hal ini membuatnya ideal untuk digunakan dalam aplikasi yang membutuhkan ketahanan terhadap suhu tinggi, seperti mesin dan perlengkapan dapur.

- Konsistensi Dimensi dan Kualitas: Pengecoran logam memungkinkan untuk mencapai konsistensi yang tinggi dalam dimensi dan kualitas produk. Proses pengecoran yang terkontrol dengan baik memastikan bahwa setiap bagian memiliki dimensi yang presisi dan kualitas yang konsisten.

- Penghematan Biaya Produksi: Meskipun biaya awal untuk pembuatan cetakan dan persiapan pengecoran bisa tinggi, casting besi sering kali lebih ekonomis dalam volume produksi yang besar. Prosesnya juga dapat diotomatisasi untuk meningkatkan efisiensi produksi.

- Pengurangan Limbah: Pengecoran logam menghasilkan jumlah limbah yang relatif kecil dibandingkan dengan proses manufaktur lainnya. Material yang tidak terpakai dapat didaur ulang untuk mengurangi dampak lingkungan negatif.

- Berbagai macam pilihan paduan. Paduan termasuk Chrome, Nikel, dan Mo dapat ditambahkan pada tahap leleh.

- Bagian yang rumit/kompleks tidak menjadi masalah

Dengan keuntungan-keuntungan ini, casting besi tetap menjadi metode yang sangat diandalkan dalam pembuatan berbagai produk, mulai dari komponen mesin hingga perlengkapan rumah tangga, dan bahkan struktur bangunan yang lebih besar.

Apa itu Forging

Penempaan adalah metode dimana logam dibentuk melalui penerapan tekanan tinggi, baik dengan cara dipalu atau di bawah tekanan cetakan. Dalam proses ini, bahan biasanya dipanaskan terlebih dahulu agar tindakan penempaan menjadi lebih sederhana dan efektif. Namun, tidak seperti produk cor, material tetap dalam keadaan padat selama proses berlangsung .

Untuk banyak produk di pasaran, produsen sering kali menentukan kualitas dan jenis bahan, seperti “baja tempa” atau “baja tuang”, untuk menentukan proses mana yang telah digunakan selama produksi.

Baja tempa memiliki beberapa keunggulan menarik dibandingkan besi tuang. Meskipun bentuk yang lebih kompleks dapat diperoleh dengan pengecoran, proses penempaan mengubah bentuk material menjadi padat, membuat butiran bagian dalam mengikuti geometri bagian tersebut. Proses ini memperoleh perbaikan yang signifikan pada sifat mekanik baja. Selain itu, tekanan deformasi dari proses penempaan dapat mengurangi atau bahkan menghilangkan kemungkinan cacat internal pada bagian tersebut dengan menutup rongga dan pori-pori.

Apa Perbedaan Antara Pengecoran & Penempaan?

Pengecoran dan penempaan adalah dua proses manufaktur berbeda yang digunakan untuk membentuk logam. Proses pengecoran melibatkan penuangan logam cair ke dalam cetakan dan membiarkannya mengeras menjadi bentuk yang diinginkan, sedangkan penempaan melibatkan penggunaan gaya tekan untuk membentuk sepotong logam padat. Dalam pengecoran, logam cair dituangkan ke dalam cetakan yang dapat dibuat dari berbagai bahan seperti logam, pasir, atau keramik. Cetakan kemudian dilepas setelah logam mengeras, dan pekerjaan finishing apa pun dilakukan pada pengecoran. Proses ini ideal untuk membuat bentuk yang rumit dan desain yang rumit, namun produk akhir mungkin memiliki beberapa cacat permukaan dan mungkin tidak sekuat bagian yang ditempa.

Dalam penempaan, sepotong logam padat dipanaskan hingga suhu tertentu dan kemudian dibentuk menggunakan gaya tekan, seperti dipalu atau ditekan. Proses ini menghasilkan komponen yang kuat dan tahan lama dengan sifat mekanik yang sangat baik, menjadikannya ideal untuk aplikasi bertekanan tinggi. Suku cadang yang ditempa juga memiliki tingkat integritas struktural yang lebih tinggi dan kecil kemungkinannya mengalami cacat permukaan. Secara keseluruhan, perbedaan utama antara pengecoran dan penempaan adalah bahan awal dan metode yang digunakan untuk membentuknya. Pengecoran menggunakan logam cair dan cetakan, sedangkan penempaan menggunakan sepotong logam padat dan gaya tekan untuk membentuknya. Pilihan proses akan bergantung pada aplikasi spesifik dan sifat produk akhir yang diinginkan.

Proses Pengecoran dan Penempaan secara singkat

Pengecoran dan penempaan adalah dua proses manufaktur yang banyak digunakan yang melibatkan pembentukan logam menjadi bentuk yang diinginkan.

- Proses pengecoran melibatkan penuangan logam cair ke dalam cetakan dan membiarkannya mengeras menjadi bentuk yang diinginkan. Ada berbagai jenis metode pengecoran, seperti pengecoran pasir, pengecoran investasi, pengecoran mati, dan pengecoran kontinyu, tergantung pada jenis bahan dan kompleksitas bagian yang diproduksi. Pengecoran cocok untuk membuat bentuk kompleks dan desain rumit yang mungkin tidak dapat dicapai dengan proses lain. Namun, produk akhir mungkin memiliki cacat permukaan dan mungkin tidak sekuat bagian yang dipalsukan.

- Penempaan, di sisi lain, melibatkan pemanasan sepotong logam padat dan membentuknya menggunakan gaya tekan seperti palu atau pengepresan. Ada beberapa jenis metode penempaan, antara lain penempaan cetakan terbuka, penempaan cetakan tertutup, dan penempaan gulungan, bergantung pada ukuran dan kerumitan bagiannya. Penempaan menghasilkan suku cadang yang kuat dan tahan lama dengan sifat mekanik yang sangat baik, menjadikannya ideal untuk aplikasi bertekanan tinggi.

Singkatnya, pengecoran dan penempaan adalah dua proses berbeda yang digunakan untuk membentuk logam menjadi bentuk yang diinginkan. Pilihan proses akan bergantung pada jenis bahan, kompleksitas komponen, dan sifat produk akhir yang diinginkan.

Demikian sedikit pembahasan tentang Apa Perbedaan antara Casting dan Forging, tulisan ini akan terus diperbaharui untuk kenyamanan anda mencari referensi untuk barang industri untuk kebutuhan industri anda.

For more information or inquiries about the Expansion Joint, please visit our WA contact page or fill out the “ASK BARIN”